带料参观 现场考察

带料参观 现场考察

7×24小时 售后保证

7×24小时 售后保证

目前,水泥厂中应用联合预粉磨技术工艺越来越多,对于联合预粉磨技术的研究也逐步深入,本文就联合预粉磨系统的节能降耗问题进行研究,下文是对水泥生产线上预粉磨系统的节能降耗所做的简单的分析。

1、工艺流程

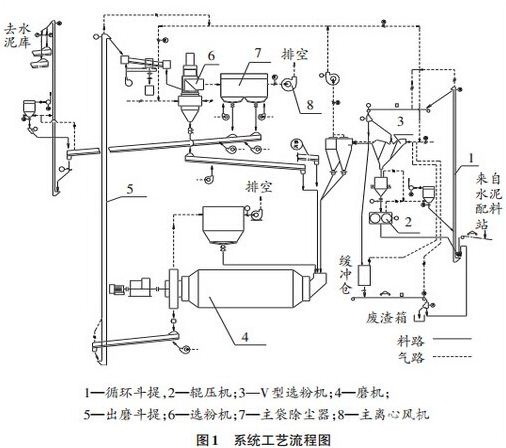

以某水泥厂2500t/d水泥熟料生产线上联合预粉磨系统设计为例,具体工艺流程见图1。

熟料、石膏及混合材按照一定比例配料,由皮带输送机、循环提升机经除铁器后进入辊压机称重仓。混合物料由辊压机挤压,再经循环提升机输送至回转筛(筛缝6mm),机械筛分后粗大颗粒物料继续送回稳流称重仓,细料通过下料溜槽喂入球磨机粉磨后由磨尾提升机送至O-Sepa水平涡流选粉机分选,成品随气流进入布袋收尘器收集,由空气输送斜槽、成品提升机送至水泥库储存,分离后的粗粉经空气输送斜槽回到磨头,进入磨内重新粉磨。

2、设备及技术参数

球磨机:研磨体总装载量144t;一仓平均球径26.75mm,二仓平均段径14.68mm;工作电流110~115A。

辊压机:设定工作压力7.5~9.0MPa,运行压力8MPa;初始辊缝12mm,运行辊缝15mm;运行电流18~20A,做功不到50%。

入磨物料:0.080mm筛余量20%~30%,0.045mm筛余量50%~60%,比表面积150~200m2/kg,水分1.0%,出磨水泥温度95℃(生产P·C32.5水泥)。

粉磨细度:0.045mm筛余出磨45%,回料55%,成品8%。

水泥磨系统开机以来,电耗总体较高,水泥颗粒级配也不是很好,并未发挥双循环系统的优势。为此对水泥磨系统进行一系列的改进,球磨机相关技术研究及提升很有必要,目标是降低电耗,并取得良好的水泥颗粒级配。

1、辊压机系统改造

(1)使用人字形进料口。依据辊面形状用20mm厚钢板制作进料溜管,下口紧贴辊面,侧面放样成人字形插在辊端面里侧;为减少磨损,另行定制浇铸件衬板,衬板越厚侧漏越少。为减少动辊运动造成的泄漏,外再加侧档板锁漏。

(2)加宽进料口截面。为提升辊压机做功,增大辊压机进料截面积,将原进料管尺寸300mm×800mm改成450mm×760mm。

2、球磨机系统改造

(1)磨内研磨体级配过程中,既可采取“两头小、中间大”,亦可采用“逐渐大”的级配方式,增强研磨体对物料的研磨功能。考虑到该磨机两仓仓长比例已基本满足水泥预粉磨技术要求与物料粗磨及细磨等综合因素,各仓长保持不变。

(2)考虑到运行电流还有较大的富余量,决定适当增加管磨机各仓研磨体装载量,提高研磨体总表面积,为磨内创造更多合格细粉。磨机主电机电流一般的规律是:每增加或减少1t研磨体,主电机工作运行电流上升或下降0.8~1.0A左右。

(3)钢球重新级配。为减缓物料流速,强化细研磨能力。

1、进料管布料改进。在进料口管道内错位排两排共5根角铁,将物料分散。物料经顶部两个(或四个)喂料口进入O-Sepa选粉机,经撒料盘旋转后离心分散。

2、隔板调整。将原散乱的导风板、撒料板重新调整角度,使入料均匀分散,风均匀分布。

3、系统收尘风道改进。提升机作为一个大的收尘管道,敞口的皮带机另接收尘管至进风口,不再浪费外排风机风量。

4、更换下部锥体,强化三次风:提高三次风的径向风速将沿壁滑落下物料中的细粉有效吹入分级区域,充分利用三次风提高二次风选的选粉效率。三次风强化可以降低选粉机内粉体的温度,有利于增加对成品的冷却效果。

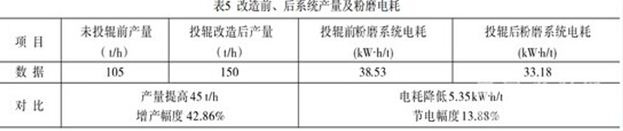

系统改造前后水泥成品颗粒级配及磨机台时产量、粉磨电耗分别见表4、5。

按全年设备运转率80%,吨水泥粉磨电耗降低5kW•h计算,改造后年可节电525.6万kW•h。以电费0.60元/kW•h计算,仅节电一项年增加效益可达315.36万元。

在产能过剩的严峻形势下,水泥企业应积极优化技术改造,降低成本,节能降耗、提高产品实物质量,始终保持优良的市场竞争力。我公司打造的水泥设备,符合现代工业生产节能降耗的需求,能够帮助水泥厂生产实现较大的经济效益与环保效益,欢迎前来咨询与订购。咨询电话0371—67772626。

上一篇: 球磨机钢球研磨体级配是否合理的判定方法

下一篇: 静压轴承设计在球磨机上的应用效率高

立式冲击破碎机是我公司经过长达8年的不断探索追求,并融合吸收国外先进经验研制成功的一款新型破碎设备,一贯以优质设备、优质服务、讲究信用享誉国内外水泥企业。

2015-01-19 14:18:34把粉碎产品按颗粒粒径大小分为两种或几种的作业过程称之为分级。常见分级方法有:手选、筛选和流体分选,下面就有红星机器来对常用分级方法为用户做简单的介绍。

2014-07-04 17:07:09