带料参观 现场考察

带料参观 现场考察

7×24小时 售后保证

7×24小时 售后保证

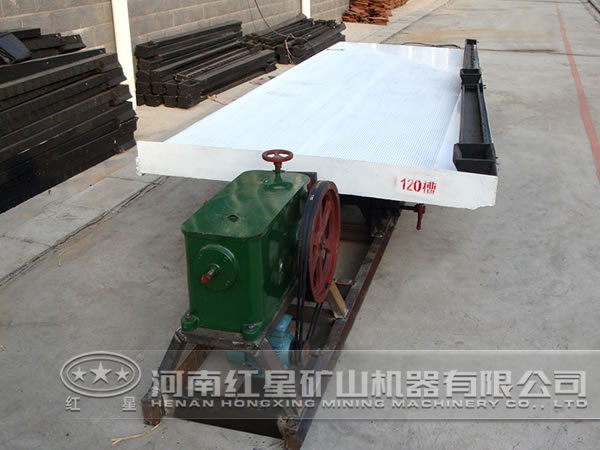

某多金属含量的金矿属于易选矿石,金主要以裸露半裸露金的形式存在,但嵌部粒度分布不均,适宜采用重选-浸出分选工艺。重力选矿法是一种传统的选矿方法,具有污染小的优点。摇床是基于重力原理的强化重力选矿设备,具有处理量大、富集比高、耗电耗水少、生产成本低等优点,广泛应用于金、银等贵金属的回收。鉴于此,我们对该金矿进行了重选-无氰浸出绿色环保新工艺的研究,取得了很好的分选指标。

原矿中金含量较高,是主回收元素;含银2.77g/t,可综合回收。砷等有害元素含量较低,对金回收影响不大。矿石中金主要以裸露/半裸露自然金形式存在,分布率为88.28%,其他金含量很低。矿石中自然金主要分布在-0.15+0.074mm和-0.04+0.02m㎡个粒级,其分布率分别为38.99%和42.05%,易单体解离,有利于其选矿富集。金属矿物主要有黄铁矿、磁铁矿和方铅矿,含量较少;脉石矿物主要是石英、长石和云母。

摇床是一种高能的选矿设备,是基于重力原理的强化重力选矿设备,在高倍的强化重力场内,密度大和密度小的矿物重力差别被极大地放大,这使得轻重矿物之间的分离比自然重力场内更加容易,适用于从矿石及其他固体物料中回收金、银和铂族等贵金属。本次选矿选用摇床设备,重力值是影响分选指标的重要因素,通常的选择60g的标准值,该值与工业型号的摇床标准设备是一致的;用水量通常为3.0~3.5L/min;对于-1mm物料,给矿量为800~1000g(干矿)/min,-0.074mm占40%~60%物料,给矿量为600~800g(干矿)/min,-0.074mm占60%~80%物料,给矿量为400~600g(干矿)/min;分选质量分数为20%~25%,对于贵金属原矿样品,为保证更大程度的回收单质颗粒,选矿程序一般经过三段选别流程,每段选别中间有磨矿作业。

为了保证更大程度的回收颗粒金,每个细度下经过两段重选,精矿2和精矿4的品位降至20g/t左右,表明在同一细度下经过两段重选后能够较好地回收颗粒金。

随着磨矿细度的提高至-0.074mm占60.55%,精矿合计Au品位为224.3g/t,回收率为86.31%。继续提高磨矿细度至-0.074mm占88.59%时,精矿合计品位为165.4g/t,回收率为89.22%,回收率提高幅度不大。对于本次原矿样品,重选适宜的细度为-0.074mm占60.55%。

对重选精矿(-0.074mm占60.55%)进行摇床精选。精矿(-0.074mm占60.55%)经过摇床精选后,可以得到品位4543g/t的高品位精矿;精矿Ⅱ、中矿和尾矿合并后可以得到金品位为60.84g/t的低品位金精矿。

给矿细度-0.074mm占60.55%时,尾矿品位为0.53g/t,该部分金需要进一步回收。在更优的浮选条件下对尾矿进行闭路浮选。尾矿进过闭路浮选后,可获得10.4g/t的金精矿,浮选尾矿品位为0.40g/t,浮选指标较差,该金矿并不适宜采用浮选工艺。

对尾矿进行氰化浸出和无氰浸出对比研究,本次无氰浸出剂为自配石硫合剂型浸出剂,药剂代号为HT。在浸出较优条件下进行固液平衡研究。与氰化浸出相比,无氰浸出的金浸出率略低,浸渣金品位降至0.053g/t,浸出指标较理想,从环保角度出发,可以取代氰化浸出。

基于以上研究,确定该金矿样品的原则流程为重选-无氰浸出流程,并对伴生银进行综合回收,后面总回收率为98.63%,银总回收率为61.01%。

采用重选-无氰浸出环保新工艺,原矿在磨矿细度-0.074mm占60.55%下进行重选,精矿进行摇床精选,尾矿进行氰化浸出。重选可获得高品位金精矿和低品位金精矿,其中高品位金精矿产率为0.052%,金品位为4543g/t,回收率为63.34%;低品位金精矿产率为1.418%、金品位为60.84g/t,回收率为22.97%;尾矿采用无氰浸出后可回收12.32%的金,浸渣的金品位为0.053g/t;后面金总回收率为98.63%,银总回收率为61.01%。经过研究,以上工艺用于金矿选矿生产效率高,且具有环保效益,是当前金矿选矿较成功的例子。

选矿厂在前期一定要注意设备的正确选型,这样才能够保证生产质量。为此,我们浮选机常见提出了对大型浮选机的选型原则,下面具体了解一下。

2014-11-25 10:43:38浮选工艺是各大选矿厂的常用重要选矿工艺,为了保证浮选的经济效率,我们对浮选过程中的重要技术参数进行分析,以保证浮选工艺达到理想的分选指标。

2014-10-27 11:01:58