带料参观 现场考察

带料参观 现场考察

7×24小时 售后保证

7×24小时 售后保证

破碎是矿石破碎、制砂和选矿都不可缺少的关键,破碎机在矿山生产中亦广泛应用。破碎机主要结构包含转子、筛孔环与筛网孔径、壳体与传动系统,本文针对每个部件详细描述,主要讲述破碎机各部件的设计,总结其装配技术。

(1)结构及材质

转子是破碎机的核心部件,主要由锁母、刀片、压环及支撑板组成。

锁母处于转子的中间位置,为固定转子的关键部件之一。锁母选用强度较高的ZG304材质,其结构设计为由内向外呈流线型辐射的流道,在高速旋转作用下胶粒在流道中以一定的初速度飞向转子边缘的刀片。

刀片安装在转子的边缘,均匀布置为72套。刀片材质选用3Cr13并对刀锋进行热处理,硬度48~52HRC。3Cr13材质韧性良好,通过热处理加强刀片工作面硬度以保障物料的破碎精度及刀片的使用寿命。

刀片由压环及支撑板固定和支撑,压环及支撑板的刀片安装槽加工精度要求很高,刀片安装槽的深度应保持一致,以保证刀片安装后刀锋与筛孔环间隙保持一致。

(2)动平衡校核

转子为高速旋转部件,其正常工作时的不平衡量大小直接影响设备主轴及轴承箱的使用寿命。因此,必须对其进行动平衡计算。通过计算确定转子的许用不平衡质量。设计时,分别控制转子前面板及后面板的不平衡质量不大于许用不平衡质量即可。

(3)转子受力分析

通过对目前工业运行的破碎机进行标定获得相关工艺及机械性能参数,以转子工作转速1450r/min,处理能力850kg/h为例,通过模拟了转子工业运行过程中受力情况可以得出,刀片及支撑板的受力情况良好,转子非轴端面处支撑板内缘因转子高转速所引起的剪切应力及摩擦应力较高,设计时需对支撑板内缘进行局部加强处理。

破碎机的筛孔环是通过支撑杆内设计的紧固件拉紧固定环板,通过固定环板将两片筛网嵌入固定。

破碎机的筛孔环是由两个筛网嵌入固定环板并通过支撑杆拉紧固定,通过工业装置现场标定,我们获得的国产化筛孔环的筛网型号及产量参数。

(1)同一种牌号的胶粒,筛网孔数值越大,破碎机的产量也就越高,同时胶粒未经破碎或未达到破碎精度穿越筛网的机率也就越大。

(2)同一种牌号的胶粒,筛网孔数值越小,破碎机的破碎质量越高,胶粒达到破碎精度后穿越筛网的机率也就越小,同时较细的粉料进入到气固分离器时,将在布袋的表面结成板状,影响布袋分离器的透风率并增加整个破碎系统的阻力。

经过工业化试验研究可知,破碎机的产量和精度主要取决于筛网开孔率及筛网孔的大小。当筛网有效开孔区域内开孔率为40%~60%,即筛网孔径设计为Ф4mm或Ф5mm时,破碎机的产量及破碎精度达到较佳配合。

破碎机的壳体主要由前面板、后面板、鞍形弧壳、底座板及安全门组成,材质则均选用304。

安全门设置锁紧机构,用手轮进行固定后,破碎机启动时锁紧机构通电工作,此时安全门无法打开。此外,破碎机壳体的鞍形弧壳上还设计有测温点和测振点,数据直接传输到数据控制系统以方便监测破碎机腔内温度及转子振动情况。

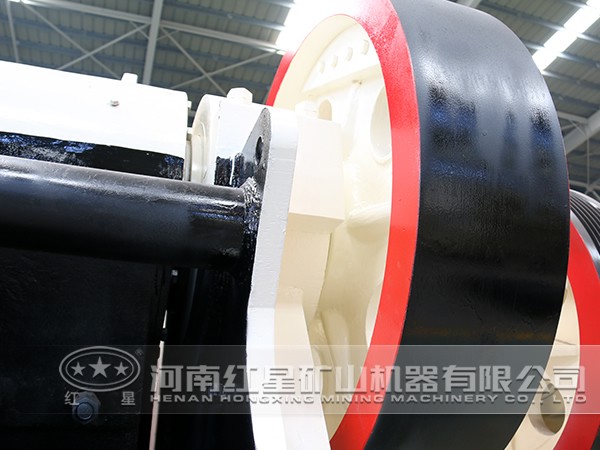

破碎机传动系统由电机、液力耦合器、皮带轮、皮带、轴承箱及其他附件组成。

传动系统设计为电机与液力耦合器直连的结构,且液力耦合器内轮与电机转轴同步旋转,外部皮带轮通过皮带驱动轴承箱传动皮带轮。此传动结构具有效率高、运行稳定及设备出现故障时的自我安全保护能力良好的显著特点。

轴承箱设计:①润滑冷却系统。可保障轴承箱内部件得到良好润滑,并带走轴承箱内部件在高速运转时产生的热量。②测温点和测振点。③传动系统支架底部设计成橡胶柔性支撑,由此可以过滤掉绝大部分设备运转造成的振动。

(1)转子刀片和筛孔环的间隙应控制在3~5mm。

(2)转子刀片和筛孔环的周向间隙跳动值应小于0.2mm。

(3)转子支撑板与壳体后面板间隙跳动值应小于0.2mm。

(4)破碎机机架与壳体底座板安装平面的水平度应小于0.15mm/m。

鉴于破碎机在矿山生产中所占的重要地位,破碎生产线的研发与生产一直都是矿山生产设备厂家的主要发展目标。红星机器总结,要想生产出质量高的破碎机,细节很重要,本文从破碎机配件方面论述了破碎机的基本结构,希望可以和同行共勉。

下一篇: 铁矿磨选工艺改造

将建筑垃圾进行合理的破碎加工后能大大提高其综合利用率,那么专门用于建筑垃圾破碎的设备有哪些呢?下面红星机器为大家推荐几款针对性比较强且破碎效果非常好的建筑垃圾破碎设备。

2016-08-02 14:17:52近年来,随着我国工业领域及矿石加工领域的的不断发展,砂石场对破碎机的需求量迅速增长,对破碎机的质量及性能的要求也越来越高。PE-900×1200颚式破碎机以其可靠的质量及性能优势迅速在化工、建筑、检查、水利、发电等领域中站稳脚跟,颇受业内人士的欢迎。

2016-08-02 11:45:16随着矿山行业的不断发展,市场上应用破碎设备的数量也越来越多,这对于刚加入矿山行业的客户来说选择起来非常的困难,由于对破碎设备了解不是很多,不知道该如何选择一些破碎设备,下面红星机器为大家介绍几种常用的破碎设备,并对其价格进行分析,希望对您们有所帮助。

2016-08-01 14:06:52金矿石破碎机是金矿石加工过程中必不可少的设备,目前市场上的金矿石破碎机玲琅满目,哪款金矿石破碎机更好?价格是多少?简单为您介绍

2016-07-30 14:10:53煤矸石要想进行较为合理的利用,必须要对其进行破碎,才能进行下一步的深加工,其中煤矸石颚式破碎机是煤矸石实现破碎的理想设备,它的破碎效果很好是其它设备所不能达到的,下面就让我们对煤矸石颚式破碎机进行更深层次的了解

2016-07-27 17:16:03