带料参观 现场考察

带料参观 现场考察

7×24小时 售后保证

7×24小时 售后保证

轴套是惯性圆锥破碎机的一个关键易损部件,惯性圆锥破碎机轴套在使用过程中的常见问题有轴套母体与巴氏合金产生分离而脱落的问题,或是出现巴氏合金流体现象,或是动锥与轴套母体严重磨损的问题。为了解决这些问题,可改进轴套的制造工艺,以提高轴套的使用效率,提高破碎机的生产能力。

对轴套制造工艺的改进可从三个方面着手:轴套母体材质的选择、轴套结构的改进、巴氏合金浇注工艺的改进。

轴套的材质要求具有一定的耐磨性,硬度要高。所选择的材质为ZG45,而选择该材质的轴套必须要进行调质处理,才能使轴套的使用性能达到较好,但热处理工艺比较繁琐;而且在浇注巴氏合金的过程中,还会使其基体组织发生相变。因此,采用低合金钢ZG40Cr作为轴套母体材质,采用正火处理即可。

为了考虑巴氏合金与轴套内壁的胶结,防止巴氏合金与轴套内壁脱开,降低它的使用寿命,引发设备事故,必须改变轴套内壁与巴氏合金粘合面的结构形状,使巴氏合金与轴套内壁粘合得更牢固。

(1)巴氏合金的熔化

改进前的巴氏合金材质为ZChPb15-15,现在采用ZChPbl6-16-2。首先熔制好中间合金,即铜一锑合金,浇注成锭,然后再熔制ZChPbl6-16-2合金液。熔制合金时,在木炭的覆盖下,熔化锡或旧料,然后加入中间合金和锑,加热到浇注温度,用0.05%氯化铵精炼。精炼好后即可浇注。

(2)巴氏合金的浇注

以往在浇注巴氏合金前,轴套只进行去油脂和除锈处理,这样会导致浇注后发生有冷隔、起皱皮以及粘合不牢的情况。因此,在浇注巴氏合金前,采取以下措施:

a、对轴套及模芯除去油脂和除锈外,还要对轴套及模芯进行预热,预热温度为150~200℃。

b、在轴套的内壁要实施挂锡,在挂锡的面上,涂ZnCl2饱和溶液,进一步去除形成的氧化物;在不挂锡的表面,要涂保护剂。

c、在完成上述准备工作后,浇注熔化好的巴氏合金液。待冷却至室温,再进行下一步的工序。

在轴套进行热处理后,轴套的制造过程结束。经实践验证,改进后的制造工艺可提高轴套在惯性圆锥破碎机中的使用寿命,且使用效果非常好,且很少出现巴氏合金产生流体现象和轴套的磨损,轴套母体还可以重复使用多次,给企业创造了非常好的经济效益和社会效益。

上一篇: 干法制砂工艺的基本流程和优点介绍

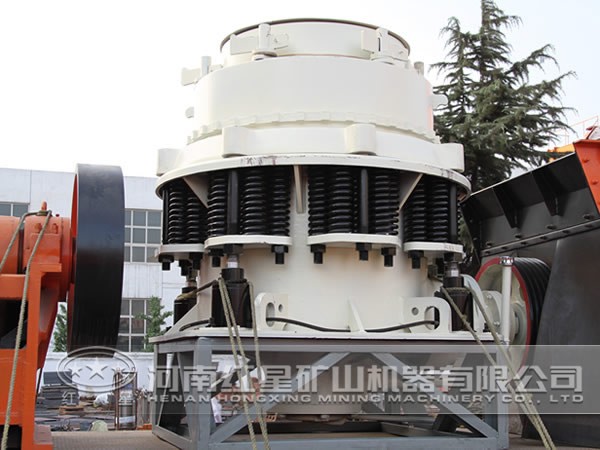

铬是冶炼不锈钢的重要原材料,随着近几年我国建筑,家电,汽车等产业的迅速发展,使得我国不锈钢使用率也在快速增长,因此对铬铁矿的加工质量及产量要求更高,铬铁矿加工过程中使用的设备很多,主要使用的设备是铬铁矿圆锥式破碎机,下面本文这对铬铁矿圆锥式破碎机做详细介绍。

2016-06-15 14:06:41每小时产60圆锥破碎机在破碎生产线经常见到,其主要用于二级、三级破碎,该设备本身具有较好的使用性能,已经投入使用,就得到广大用户的正面反馈,下面主要对每小时产60圆锥破碎机做详细分析。

2016-06-06 14:35:13为了提高铜矿选矿效率,某铜矿选矿厂铜矿完成了碎矿系统三台红星机器生产的HP500高性能圆锥破碎机替代PY2200型圆锥破碎机的生产改造,现将改造后的HP500型圆锥破碎机与改造前的PY2200型圆锥破碎机的现场使用情况进行对比。

2016-05-06 14:22:37增加阻砂箍对于PYB-Ф2200标准圆锥破碎机调整机构完善十分有效,该结构设计简洁,采用物理原理;彻底堵漏,对调整机构旋合部螺纹工作表面进行了一次性有效、长期的防护。

2016-03-31 13:54:20红星矿山机器有限公司专注于矿山设备的生产和销售,供应多种型号,特美价廉的矿山设备,为客户节约成本,提高能率。红星圆锥破碎机在采石、 采矿、 回收利用、 基础设施和建筑的二级和三级应用非常广泛,是客户的理想选择。

2015-06-09 11:20:26